Sommaire

Par définition, l’énergie pneumatique est l’énergie emmagasinée dans un gaz sous forme mécanique du fait qu’il est comprimé. À l’instar de l’énergie hydraulique, les systèmes pneumatiques font partie du domaine de la mécanique des fluides. Tandis qu’un système hydraulique utilise des liquides comme fluide de travail, un système pneumatique s’appuie sur l’air comprimé. L’air présente a l’avantage d’être écologique, économique et de permettre des champs d’application divers.

Les principes de l’énergie pneumatique

Le terme de pneumatique vient du grec « pneuma », qui signifie « vent » ou « souffle ». Il désigne un domaine technique varié utilisant l’air comprimé ou les systèmes exploitant l’énergie pneumatique issue de l’air comprimé. L’énergie pneumatique permet le transport et le stockage d’énergie. Si les vérins pneumatiques sont typiquement associés à cette technique, des systèmes plus spécifiques et complexes l’utilisent également, comme les systèmes de mise sous vide, par exemple, ou encore les ressorts pneumatiques. Ils conviennent aussi parfaitement pour amortir les chocs.

Les systèmes pneumatiques utilisent l’air ambiant comprimé. Dans la plupart des systèmes, celui-ci dispose d’une surpression de 6 bars, mais dans les systèmes haute pression, tels que ceux employés pour les conduites de gaz, la surpression peut atteindre les 18 bars. La pression la plus importante est employée pour la fabrication de bouteilles en plastique, notamment, et peut alors frôler les 40 bars.

Comment fonctionne l’énergie pneumatique ?

Par définition, dans les systèmes pneumatiques, l’air est transporté sous sa forme comprimée via des soupapes. L’énergie stockée sous forme d’air comprimé est ainsi transformée en énergie cinétique, pour mettre en mouvement un piston de vérin, par exemple.

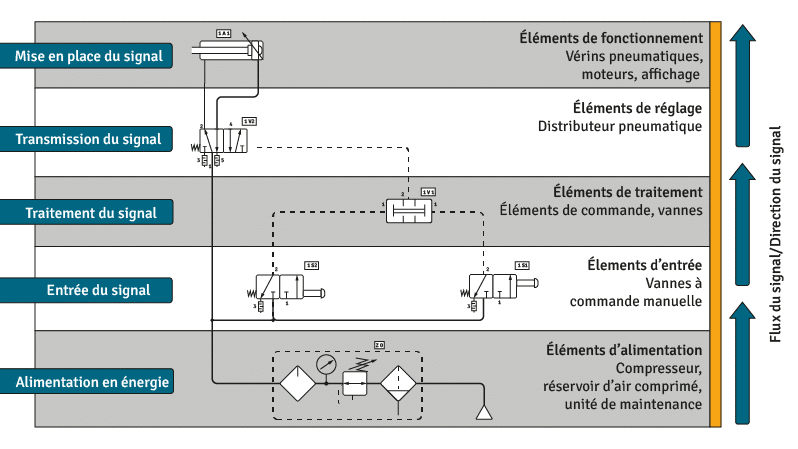

En principe, chaque système pneumatique est composée de quatre éléments :

- La création de l’air comprimé : l’air ambiant est aspiré par un ou plusieurs compresseurs, puis il est comprimé, pour atteindre 6 à 40 bars selon les cas. La compression de l’air crée de la chaleur, qui peut être utilisée dans les chauffages, par exemple.

- Le traitement de l’air comprimé : l’air comprimé est traité pour éliminer les impuretés, telles que la poussière ou le pollen. Pour ce faire, plusieurs systèmes de filtration sont employés. Le traitement est une étape importante pour prolonger la durée de vie des systèmes pneumatiques.

- La distribution de l’air comprimé : le transport de l’air comprimé aux consommateurs se fait par des tuyaux ou des flexibles. Afin d’éviter que l’air ne soit de nouveau contaminé, les tuyaux doivent être hermétiques, étanches et exempts de rouille.

- L’utilisation de l’air comprimé : l’air comprimé est introduit via des soupapes ou des vérins. Le nombre de positions de commutation et de raccords varie en fonction du domaine d’utilisation et de l’appareil. Le travail mécanique à l’aide de l’air comprimé est effectué par ce que l’on appelle des organes de travail (généralement des vérins pneumatiques).

Les normes AFNOR déterminent la façon dont le circuit de commutation doit être agencé selon les différents systèmes et appareils pour la production de l’énergie pneumatique.

Quels sont les domaines d’application de l’énergie pneumatique ?

Les systèmes pneumatiques sont utilisés dans diverses branches et domaines. On les retrouve dans la manutention, la robotique, la technique médicale, ainsi que dans les moteurs et le transport. Ces systèmes sont installés dans les freins pneumatiques des camions et des bus. Ils sont également utilisés dans les pneus gonflés à l’air. Quant au transport par tubes pneumatiques, celui-ci permet d’expédier rapidement de petits objets et aussi des liquides. Certains outils pneumatiques fonctionnent uniquement avec de l’air comprimé et sont employés dans la pulvérisation de vernis ou pour d’autres traitements de surface.

Systèmes d’énergie pneumatique : exemples et avantages

Les systèmes fonctionnant à l’énergie pneumatique présentent de nombreux avantages. Tout d’abord, le « matériau » utilisé, à savoir l’air, est à la fois écologique, économique et disponible partout. Celui-ci est non seulement utilisable dans la quantité voulue, mais est également facile à transporter sur de longues distances.

Voici d’autres avantages concernant les systèmes pneumatiques :

- La capacité de stockage : l’air comprimé est facile à stocker dans un récipient à pression adapté. Celui-ci peut alors être transporté.

- La résistance aux variations de température : l’air comprimé est insensible aux variations de température.

- La sécurité : aucun risque d’explosion ou d’incendie avec l’air comprimé.

- L’écologie : les fuites d’air comprimé ne causent aucun dommage environnemental.

- La structure simple des systèmes : cela permet des solutions économiques.

- La rapidité : l’air comprimé est un fluide de travail rapide.

- Le réglage en continu des forces et des vitesses : le niveau de pression peut être adapté à la tâche en question.

- La puissance : fortes puissances pour un espace relativement restreint.

- La robustesse : résiste à la surcharge.

- L’inutilité d’un système de refroidissement : l’air assure déjà un refroidissement suffisant des différents composants.

Parmi les inconvénients éventuels de l’énergie pneumatique, on compte un faible rendement : bien que la chaleur créée lors de la compression de l’air puisse être réutilisée, une certaine quantité d’énergie est perdue. Le froid peut également poser un problème. Lorsque l’air comprimé circule à travers les équipements et les machines, il peut fortement refroidir et éventuellement geler. En outre, le travail avec des circuits pneumatiques est bruyant. Cela dit, un dispositif silencieux peut facilement y remédier. Il faut également savoir que la puissance des systèmes d’air comprimé est limitée en ce qui concerne le système pneumatique.

Aspects de sécurité au travail dans l’utilisation de l’énergie pneumatique

Il existe une série de mesures qui visent à assurer une manipulation sécurisée des installations, des appareils et des machines pneumatiques et à éviter les accidents.

La norme ISO 4414 :2010 spécifie les règles générales et les exigences de sécurité relatives aux systèmes pneumatiques et leurs composants. Elle couvre la conception, la construction et la modification des systèmes, en tenant compte de l’assemblage, de l’installation, du fonctionnement, de la maintenance, du rendement énergétique et de l’environnement. Cette norme traite tous les phénomènes dangereux significatifs et spécifie les principes à appliquer pour les éviter lors de l’utilisation prévue des systèmes.

FAQ sur l’énergie pneumatique

Alors que l’énergie pneumatique utilise l’air pour générer de la pression, l’hydraulique emploie de l’eau ou des huiles. Comme le pneumatique ne nécessite pas un système fermé de conduites dans lequel des liquides devraient circuler, sa structure est généralement moins complexe. Une différence essentielle entre les deux principes réside dans la compressibilité, c’est-à-dire la propriété de pouvoir être comprimé ou non. Les gaz sont compressibles, les liquides ne le sont pas. Il en résulte certains avantages et inconvénients dans les deux systèmes :

L’hydraulique est extrêmement précise à contrôler et capable de générer des forces très importantes. En revanche, les huiles hydrauliques sont coûteuses et présentent un potentiel élevé de danger environnemental en cas de fuite. L’énergie pneumatique, en raison de la compressibilité des gaz, est un peu moins précise à contrôler, présente des pertes d’énergie thermique et nécessite des surfaces de cylindre plus grandes pour générer la force d’un système hydraulique plus petit. En contrepartie, l’air est gratuit, disponible partout et non nocif pour l’environnement.

L’énergie pneumatique est essentiellement utilisée dans quatre domaines d’application : pour la propulsion, la pulvérisation, le transport et les procédés de contrôle. Les moteurs pneumatiques effectuent des mouvements linéaires et rotatifs. Les outils et appareils pneumatiques comprennent les marteaux pneumatiques, les machines vibrantes, les appareils de ponçage, les systèmes de pulvérisation de peinture et de vernis, les systèmes de transport pneumatique et les freins à air comprimé.

Bien que l’énergie pneumatique permette de réguler très bien les forces, le réglage des positions est plus difficile. En effet, alors que les liquides se dilatent uniformément, les gaz se compriment sous pression. De plus, il y a toujours une certaine perte d’énergie lorsque l’air est comprimé. Pendant la compression, il se réchauffe. Cette énergie peut être utilisée comme énergie de chauffage. Cependant, si elle n’est pas récupérée à cette fin, elle est perdue.

En outre, ce réchauffement présente un risque car, en cas de frottement excessif, des températures ponctuellement si élevées peuvent se développer que des explosions indésirables peuvent survenir ou que des composants fortement sollicités s’usent plus rapidement. En général, les moteurs des systèmes pneumatiques s’usent plus rapidement et nécessitent un entretien régulier. De plus, la génération de force possible dans les systèmes pneumatiques est inférieure à celle des installations hydrauliques, car les liquides sont incompressibles et garantissent une transmission de force presque sans perte.

Source de l’image :

© gettyimages.de – Denys Yelmanov