Sommaire

Avec la méthode de préparation de commande pick and pack, même les commandes de dernière minute sont rapidement prêtes à être expédiées. Bien qu’essentiellement manuelle, cette méthode reste répandue, même à l’ère de l’automatisation croissante. Cependant, elle n’est avantageuse que jusqu’à un certain volume de marchandises. Pour les commandes importantes, elle atteint ses limites. Vous trouverez dans ce guide comment fonctionne le pick and pack et comment le mettre en place.

Pick and pack : définition, méthode et fonctionnement

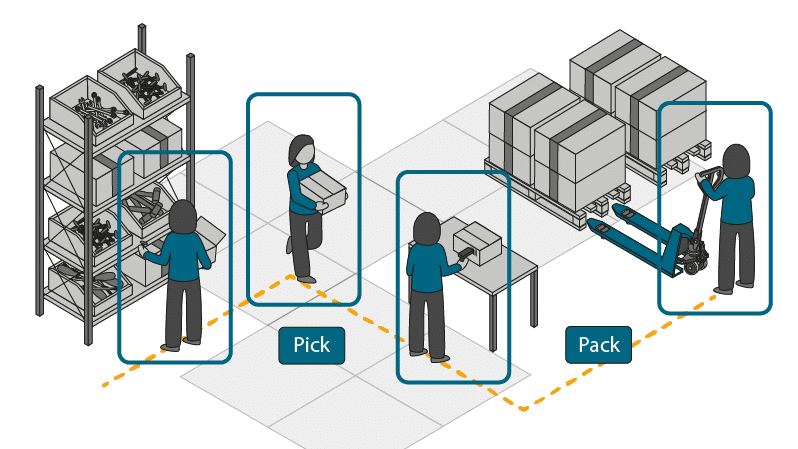

En logistique, le pick and pack se réfère à une méthode de préparation des commandes combine le prélèvement des produits depuis les rayonnages de stockage (picking) avec l’assemblage et l’emballage de l’envoi (packing).

Ce n’est qu’en comparant avec d’autres méthodes de préparation des commandes que l’on comprend ce qui est si particulier à cette approche. Les autres procédés organisent exclusivement le processus de prélèvement des marchandises depuis l’entrepôt. L’assemblage des articles commandés selon les commandes reçues ainsi que l’emballage final sont habituellement effectués dans des postes séparés de l’expédition (voire dans des départements spécifiques dans les grandes entreprises d’expédition).

Ce n’est pas le cas avec le pick and pack. Ce procédé est similaire au « pick-by-paper », une méthode de préparation de commandes qui utilise des listes papier pour guider le personnel dans la sélection et l’emballage des produits. Pour le pick to pack cependant, le prélèvement des marchandises et l’emballage sont deux étapes d’un seul et même processus. Le personnel de l’entrepôt utilise la commande reçue comme liste de prélèvement et rassemble les articles commandés directement dans le conteneur d’expédition qui sera utilisé ultérieurement. Lorsque l’envoi est complet, la personne chargée de la préparation des commandes signe le bon de livraison, de sorte que le colis est directement prêt pour l’expédition. De cette manière, il s’écoule bien moins de temps entre la réception de la commande et l’expédition que si les marchandises préparées étaient d’abord amenées à un point de collecte et emballées seulement après un nouveau contrôle.

Quelles sont les conditions pour mettre en place la méthode pick and pack ?

Le pick and pack est particulièrement rentable pour les petites entreprises. La condition la plus importante pour une gestion des commandes efficace est que le personnel d’entrepôt garde une vue d’ensemble sur le type et le nombre corrects d’articles préparés, car aucun contrôle final de l’envoi n’a lieu. Cela fonctionne mieux lorsque les commandes entrantes ne sont pas trop volumineuses. C’est pourquoi ce procédé est principalement utilisé dans le e-commerce, car ce sont surtout les petites commandes individuelles qui y sont traitées.

Un entrepôt clair et bien planifié, avec une stratégie de stockage qui répond parfaitement aux besoins de l’entreprise, constitue un atout supplémentaire. Dans de telles conditions, vous pouvez organiser efficacement la logistique de votre entreprise avec la méthode pick and pack. Vous devez également créer un environnement de travail optimal pour le personnel afin de réduire le plus possible le taux d’erreur.

Méthode pick and pack : aperçu des avantages et des inconvénients

Étant donné que la préparation des commandes et l’emballage ont lieu en une seule étape, vous économisez non seulement du temps, mais aussi des frais de personnelsupplémentaire ainsi que des coûts liés à une zone d’emballage dédiée.

Quand plusieurs commandes similaires ont été reçues, le personnel d’entrepôt peut utiliser un chariot préparateur de commande approprié, afin de remplir et transporter plusieurs caisses d’expédition, ce qui améliore considérablement le rendement des opérations.

Ces avantages ont pour contrepartie un risque d’erreur relativement élevé, qui augmente avec la complexité des commandes. De plus, à partir d’une certaine quantité de commandes, les marchandises ne peuvent plus être gérées par une seule personne avec des transpalettes. Pour les entreprises qui traitent principalement des commandes groupées et des commandes importantes, les méthodes de préparation automatisées sont alors plus adaptées pour assurer une transitique efficace.

| Avantages | Inconvénients |

|---|---|

| • Accomplissement de toutes les tâches en une seule étape de travail | • Une personne est seule responsable de la préparation, du contrôle quantitatif et qualitatif ainsi que de l’emballage et de l’expédition |

| • Traitement rapide des commandes dans l’entrepôt | • Taux d’erreur relativement élevés (quantités incorrectes, envois incomplets, documentation défaillante, etc.), car aucune étape de contrôle n’est prévue |

| • Délais de livraison courts | • Inadapté aux commandes importantes et aux grands entrepôts, car trop de temps serait nécessaire pour les trajets de transport et la recherche des emplacements de stockage |

| • Économie de coûts de personnel | |

| • Adapté au traitement de nombreuses commandes avec de faibles quantités individuelles, par exemple dans le commerce en ligne | |

| • Réaction rapide aux demandes spéciales possible | |

| • La mise en œuvre ne nécessite aucun coût supplémentaire (équipement technique, licences logicielles, etc.) |

Voici comment se déroule en détail le processus pick and pack

Vous vous demandez si le pick and pack est la bonne méthode pour votre entreprise ? Pour vous aider à prendre une décision, il peut être utile de vous représenter concrètement le processus. Une certaine liberté existe dans l’aménagement de l’entrepôt et dans l’organisation de votre logistique, mais les étapes suivantes se présentent généralement comme suit ou sous une forme très similaire :

- Réception d’une commande

- Transmission du bon de commande au personnel d’entrepôt

- La personne responsable choisit les conteneurs d’expédition et les moyens de transport adaptés au volume de la commande

- Déplacement jusqu’au lieu de stockage de la marchandise

- Prélèvement de l’article concerné

- Rangement dans le conteneur de transport, éventuellement avec un emballage de sécurité supplémentaire comme du film à bulles

- Préparation de tous les articles de la commande

- Signer le bon de livraison et le placer dans le colis avec les marchandises

- Fermer le colis, l’adresser et l’affranchir

- Expédition

Si le processus se déroule entièrement manuellement comme décrit ici, un risque d’erreur supplémentaire existe au niveau de la traçabilité. En effet, les informations figurant sur le bon de commande et le bon de livraison doivent ensuite être transférées manuellement dans un logiciel de gestion des stocks et, le cas échéant, dans un logiciel de comptabilité, afin de mettre à jour l’état des stocks ainsi que la comptabilité de l’entreprise. Il existe toutefois des possibilités de numériser certaines étapes et de réduire ainsi la probabilité d’erreurs.

Optimiser la méthode pick and pack

Vous vous demandez si le processus de pick and pack de votre entreprise fonctionne dans les meilleures conditions ou s’il existe encore un potentiel d’amélioration ? Voici une liste des différents aspects que vous pouvez examiner et, le cas échéant, perfectionner.

- Organisation et aménagement de l’entrepôt

Plus l’entrepôt est bien agencé et correctement organisé, plus le personnel trouvera rapidement les marchandises commandées. Investissez dans des rayonnages spacieux, dans lesquels vous pourrez ranger tout votre stock de marchandises. Aménagez les allées de manière à ce qu’elles soient facilement praticables avec des moyens de manutention et que tous les produits soient facilement accessibles. Au-delà d’une certaine taille d’entrepôt, l’identification des rayonnages et des emplacements de stockage facilite la préparation des commandes.

- Recours à des moyens de transport et de manutention

Qu’il s’agisse de chariots de préparation de commandes, de transpalettes ou de gerbeurs, choisissez des engins de manutention qui sont à la fois faciles à déplacer dans l’entrepôt et suffisamment spacieux pour accueillir les articles des commandes. Dans le meilleur des cas, il est possible de traiter plusieurs petites commandes en un seul passage. Cela permet d’économiser du temps et des trajets de transport tout en ayant un véritable impact sur l’efficacité de la logistique de l’entrepôt.

- Procédures d’assistance numérique

Vérifiez si une association avec des procédés numériques tels que le « pick-by-light » ou avec un logiciel adapté pour la gestion centralisée de la réception des marchandises, du traitement des commandes et de la sortie des marchandises est possible et judicieuse. Utilisé intelligemment, cela vous permettra de réduire le risque d’erreur sans pour autant en réduire les avantages.

- Contrôle régulier des performances

Prenez le temps d’analyser régulièrement tous les processus de l’entrepôt. Profitez-en pour examiner de plus près les statistiques : combien de commandes ont été exécutées ? Quelle est la durée moyenne du traitement ? Quel est le taux d’erreur ? Quelles sont les erreurs les plus fréquentes ? À l’aide de ces résultats, vérifiez si les étapes de travail doivent être améliorées afin de rendre l’entrepôt plus rentable. Il se peut aussi que la situation du magasin ait tellement changé dans l’entreprise qu’il vaille la peine de passer à une autre méthode de préparation des commandes.

Alternatives à la méthode pick and pack

Si vous n’êtes pas sûr que le pick and pack soit la méthode la plus appropriée pour votre entreprise, considérez également d’autres solutions. Les procédés suivants font partie du picking sans document papier. Ils reposent sur une transmission numérique des données et une synchronisation en temps réel avec un logiciel de gestion d’entrepôt (WMS). Cela réduit le risque d’erreurs, ce qui est indispensable à long terme lorsque le volume des commandes augmente.

- Pick-by-scan : toutes les marchandises sont munies d’un code-barres qui est scanné à chaque étape de la préparation de la sortie des marchandises, depuis leur prélèvement sur les étagères jusqu’à leur expédition finale. Pour ce faire, on utilise des appareils de saisie mobile des données (MDE) qui affichent en même temps les listes de prélèvement et comparent la progression du travail avec le logiciel de gestion d’entrepôt (WMS).

- Pick-by-vision : ce procédé fonctionne comme le pick-by-scan, mais avec des lunettes de données qui indiquent au personnel de l’entrepôt quels sont les articles, les emplacements de stockage et les quantités commandées. Ces lunettes contrôlent directement lors du prélèvement si les articles et les quantités sont corrects et transmettent les informations aux logiciels de gestion des stocks.

- Pick-by-voice : la préparation des commandes se fait vocalement à l’aide d’un système de casque et d’un ordinateur à commande vocale. Toutes les étapes de la préparation des commandes sont confirmées par des instructions audio, ce qui permet au personnel d’avoir les deux mains libres pour travailler.

- Pick-by-light : les emplacements de stockage sont équipés de petits voyants colorés qui s’allument différemment lorsque des articles doivent y être prélevés. Un écran indique la quantité qui a été commandée. Le prélèvement doit être confirmé en appuyant sur un bouton. Ce procédé peut être conjugué au procédé pick and pack, car celui-ci permet d’augmenter le contrôle de la qualité et de réduire la fréquence des erreurs.

FAQ sur le pick and pack

Le pick and pack associe deux étapes de la transitique : le prélèvement des marchandises commandées dans les rayonnages de l’entrepôt (picking) et l’emballage des articles commandés pour la livraison (packing). Il se distingue ainsi d’autres procédures de préparation de commandes, dans lesquelles les articles prélevés sont d’abord amenés à un point de collecte, où ils sont de nouveau contrôlés en ce qui concerne leur type et leur quantité, et ne sont emballés que dans un deuxième temps.

Travailler consciencieusement et correctement est la condition la plus importante pour le procédé pick to pack, car il n’y a pas d’instances de contrôle supplémentaires. La marchandise est envoyée directement du rayonnage de l’entrepôt à la clientèle. C’est pourquoi cette méthode convient surtout aux commandes individuelles et aux petites entreprises dans lesquelles le personnel a une bonne vue d’ensemble de l’assortiment et des emplacements de stockage.

Le faible coût est l’un des principaux avantages de la méthode pick and pack. Seuls les frais de personnel et d’emballage sont nécessaires à la réalisation de la préparation de commandes. Aucun équipement technique particulier ni l’utilisation d’un logiciel de gestion ne sont requis. En règle générale, la commande reçue est directement utilisée comme bordereau de prélèvement et un bon de livraison est établi à la fin. Seule la combinaison avec d’autres procédures entraîne des coûts supplémentaires pour l’entreprise.

Source de l’image:

© gettyimages.de – izusek